01

材料及设备

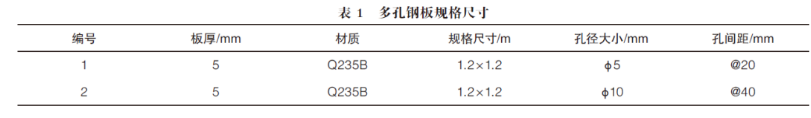

多孔钢板:采用激光切割制作形成,具体规格尺寸及材料性质见表1。

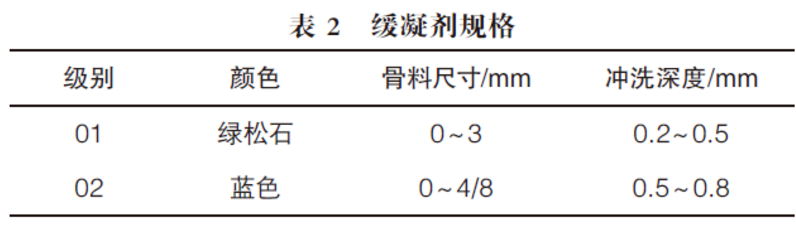

缓凝剂:RECKLI提供的溶剂型负向缓凝剂,具体材料规格见表2。

凿毛机:电锤电动混凝土面三头凿毛机,具体规格尺寸见表3。

02

粗糙面改造

物理改造

混凝土浇筑前,通过对模台改造,将模台表面形成规则的凹凸面,让混凝土养护完成,脱模后直接形成凹凸面,达到表面粗糙的效果;

混凝土构件脱模完成后,通过物理性质对构件表面做后期处理,采用滚压的方法使得构件表面形成凹凸面,达到表面粗糙的效果。

化学改造

混凝土构件制作过程中,通过化学性质的方法对构件表面做粗糙面处理,涂刷露骨料或者其他的化学试剂,构件制作完成后,冲洗构件表面,让构件表面形成表面1mm以下的粗糙面效果,并且构件表面平整度符合验收标准,帮助现场后期施工。

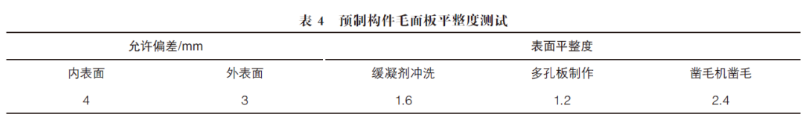

预制构件平整度测试

三种试验方法制作的预制构件平整度均满足上海市地方规范DG/TJ 08-2266—2018《装配整体式叠合剪力墙结构技术规程》中构件表面平整度的要求,检验方法为:用2m靠尺放在构件表面上,用楔形塞尺测量靠尺与表面之间的最/大缝隙,具体检测结果见表4。由表4可知,多孔板制作粗糙面平整度<缓凝剂冲洗粗糙面平整度<凿毛机凿毛粗糙面平整度。

03

预制构件外墙粉刷后粘结效果

粘结效果测准参考GB/T 29906—2013《模塑聚苯板薄抹灰外墙外保温系统材料》及JGJ 144—2004《外墙外保温工程技术规程》中的要求,拉伸粘结原强度(与水泥砂浆)14d标准值≥0.6MPa。

三种试验方案加一组构件光面板空白试验进行粘结力测试,具体检测结果见表5。由表5可知粘结力度为:空白试验<多孔板制作粗糙面粘结效果<凿毛机凿毛粗糙面粘结效果<缓凝剂冲洗粗糙面粘结效果。

04

结果与分析

多孔板制作粗糙面

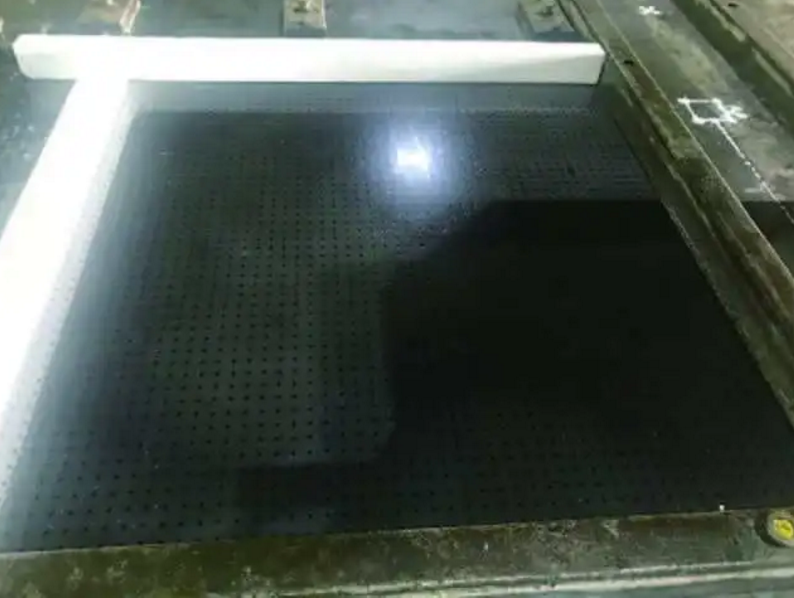

试验过程中,对比分析两种不同孔间距孔径的多孔钢板构件成型的效果,要求多孔钢板与模台面焊接牢固(如图1所示);采用两种规格的多孔钢板制作的构件在脱模完成后均能形成规整的粗糙面效果(如图2所示),构件表面无漏浆沙眼气孔等现象。

图 1 多孔板模台面

图 2 双面叠合墙粗糙面

构件在脱模后会有混凝土残留在钢板孔洞中,堵塞钢板,考虑到多次生产是否会影响粗糙面效果,在未清理孔洞内混凝土的情况下,进行二次实验,毛糙面位置表面为砂浆外露效果,整体构件表观质量良好(如图3所示)。

图 3 双面叠合墙粗糙面第二次制作

人工凿毛制作粗糙面

使用凿毛的方法适用于任何预制构件的光滑面,使用范围广。粗糙程度由混凝土表面强度及人工凿毛时间控制,以常规构件脱模起吊后3天内进行人工凿毛,构件强度在20MPa左右,1㎡构件表面凿毛需花费18min的时间,凿毛深度在3mm以下。人工凿毛制作的构件粗糙面如图4所示。

图 4 人工凿毛的构件粗糙面

缓凝剂制作粗糙面

试验过程中,缓凝剂的喷涂用量、喷涂后构件浇筑的时间、构件脱模后冲洗的时间以及构件冲洗时的水压均是试验的控制要点。为了切合双面叠合墙板生产工艺S1面构件,需待S2面构件终凝后再做冲洗,缓凝剂需在空气中暴露24h,即试验缓凝剂材料等待48h后冲洗,并得出结论缓凝剂在48h后冲洗仍然有效。

此次试验缓凝剂喷涂用量为1~2mm厚,目测为缓凝剂均匀覆盖模台表面并没有沉积,如图5所示。缓凝剂喷涂30~45min后,缓凝剂在模台表面形成涂层,触感干燥不粘手时即可浇筑混凝土,时间过早缓凝剂没有完全干燥,浇筑时容易把其成分冲到别的位置造成表面冲洗效果不均匀;时间过晚成分挥发构件冲洗不出粗糙面效果。

图 5 喷涂缓凝剂

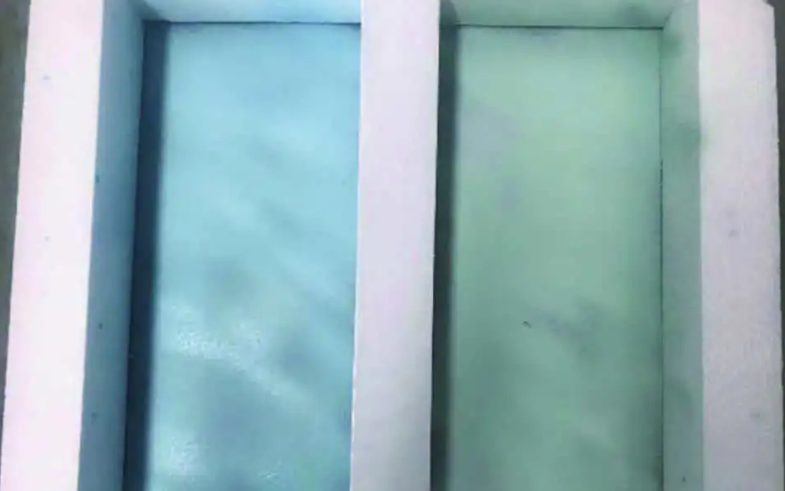

构件脱模后72h内冲洗效果最/佳,如图6所示,超出72h冲洗效果明显减弱。

图 6 冲洗后的构件粗糙面

构件冲洗时其水压不能过大,容易造成冲洗程度过深,构件表面露石的现象。第/一面构件脱模完成后需要对其做覆盖保湿工作,防止缓凝剂在养护窑中过早的挥发掉,以便整个构件整体脱模时的冲洗效果。

05

结论

1.三种粗糙面制作工艺均能够达到有效的粗糙面效果。

2.在粘结效果测试中缓凝剂制作粗糙面效果最优;在构件表面平整度及外观质量测试中多孔板制作粗糙面效果最优。

3.多孔板制作粗糙面工艺,在生产线条件允许的情况下制作出的构件毛面效果较为稳定,前期为一次性成本投入,生产工艺简单比较容易操作上手;凿毛机凿毛工艺对产品处理时间比较长,人工操作效率低,不太符合现在工业化生产节奏快产量大的市场前提;缓凝剂制作粗糙面,其制作效果稳定,构件成型质量优秀,在不考虑生产成本的前提下,此方案在三种处理方法中最优。

联系地址:德州市经济技术开发区红都路956号

联系电话:0534-2109518

传真:0534-2109698

邮箱:ht011@htjdkj.com

周经理:18963003578

微信扫一扫

WECHAT SCAN